降压变换器

| 此条目需要补充更多来源。 (2016年9月11日) |

降压变换器(Buck Converter,又称为Buck变换器),又称为降压斩波器(Buck Chopper),是会降低电压的直流-直流转换器,输出(负载)端的电压会比输入(电源)端要低,但其输出电流会大于输入电流。降压变换器是开关电源,一般至少会有二个半导体元件(二极体及电晶体,不过新型的降压变换器可能会用电晶体配合同步整流代替二极体)及至少一个储能元件(电容器、电感器或是二者都有)。一般也会在输出端及输入端加上以电容器为主的滤波器(有时也会配合电感器)以降低电压涟波[1]。

像降压变换器之类的开关电源其效率会比线性电压调节器要好,线性稳压器的电路较简单,可以降低电压,且其输出电压的涟波会比降压变换器要小很多,但不要的能量会以热的方式释放,而且不能提高电流[2]。

降压变换器的效率一般会高过90%,因此常用来将电脑中的主电源(多半是12V)降压到USB、DRAM及CPU需要的电源(1.8V或更低)。

动作原理[编辑]

降压变换器的动作原理是其电感器上的电流由二个开关(多半是电晶体及二极体)控制。理想降压变换器会假设其所有的元件都是理想的。其开关及二极体没有压降,不导通时不会有漏电流,且电感器没有等效的串连电阻。而且在同一周期内,假设输入电压及输出电压都不会变化(因此假设输出电容为无限大)。

概念[编辑]

降压变换器的概念可用电感器的电压及电流之间的关系来描述。

一开始开关不导通,电路的电流为零。当开关初次导通时,其电流会增加,电抗器两端也会因为电流的增加而产生电压,抵抗电流的增加。此电压会抵消部份电源端的电压,因此负载端的电压会较电源端要低。随著时间增加,电流的变化率变小,因此电感器的端电压也变小,使负载端的电压慢慢上升,此时电感器中会以磁场方式储存能量。

若再使开关不导通,电源端的电压和电路分离,因此电流会下降。由于电流下降,电感器两端也会产生电压,抵消电流的下降,此时电感器可视为一电压源。而在进行储能和释能转换时,电感的正负极会发生变化。电感器利用磁场中储存的能量使电流流到负载端。此时是由电感器提供电能给电路中的其他元件。若在电感器的电放完之前,开关又再度导通,负载端的电压就会恒大于零。

连续模式(CCM)[编辑]

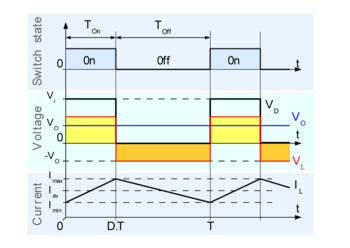

若降压变换器在工作期间,其电感电流恒大于零,降压变换器即运作在连续模式(continuous mode)下,此模式下的运作原理如图4所述:

- 当上述的开关导通(图2的上图),电感两侧的电压为,流过电感的电流会线性增加,因为二极体被电压源V反向导通,理想上二极体不会有电流。

- 当上述的开关断路(图2的下图),二极体被正向导通,电感两侧的电压为(不考虑二极体压降),而电感电流会线性下降。

储存在电感上的能量为

因此在开关导通时,增加,电感能量也会增加,在开关断路时,减少,电感能量也会降低。电感L就是降压变换器中的储能元件,将输入端的能量转换到输出端。

的变化率可以表示如下:

其中在导通期间等于,在断路期间等于。因此在开关导通期间电流的变化为:

其中为一纯量,称为占空比,是0到1之间的数值。

相对的,在开关断路期间,电流的变化为:

若假设变换器是在稳态下运作,在每一个切换周期T结束时,每个元件的能量都和切换周期T开始时相同。因此表示在时和时的数值相同(图4)。

因此可以得到下式:

上式也可以用图形的方式解释。在图4中,和黄色的面积成比例,而和橘色的面积成比例。因为上述面积是由电感电压决定,而这些形状都是长方形,因此可以求得二形状的面积,因为稳态,两者面积会相等。

再配合及。

可以得到

根据此式,可以看出在固定输入电压下,输出电压和占空比之间有线性的关系,而是和周期之间的比例,不可能大于1,因此。这就是这种变换器称为降压变换器的原因。

因此假如要将12V的输入电压降压到3V(输入电压的四分之一),在理想电路下,其占空比为25%。

不连续模式(DCM)[编辑]

有时负载的电流太小,因此在切换周期中,电感的电流有时会下降到0,此情形称为不连续模式(discontinuous mode),和连续模式之间的差异就是电感会放电直到零电流为止。不过上述的式子会有些变化。

以下仍考虑稳态下的情形,也就是在周期开始和周期结束时,电感的能量相等(在此条件下,会是零)。电感的能量相等可以推得电感电压VL的平均值为零,也就是黄色区域和橘色区域的面积相等,因此可得:

其中的δ为电感电流下降时间相对周期的比值:

因为送到负载的电流为定值,因此假设其输出电容够大,在切换周期中其输出电压均为定值,因此可以得到流过电容器的电流平均值为0,电感电流等于输出电流:

其中为电感电流的平均值。如图5所示,电感电流波形为三角形,其平均值可以用下式表示:

电感电流在切换周期开始时为0,在开关导通时上升到ILmax,因此ILmax等于:

替代前一式中的ILmax,可得:

再将δ用输入电压Vi、输出电压Vo及占空比D来表示,可得:

此式可以改写为:

在连续模式下,输出电压等于占空比乘以输入电压。但在不连续模式下,输出电压的公式复杂多了,除了和输入电压Vi和占空比D有关外,也和电感值L、切换周期T和输出电流Io有关。

连续模式和不连续模式的边界[编辑]

降压转换器在负载电流较小时,会运作在不连续模式,负载电流较大时会运作在连续模式。当切换周期结束时,电感电流恰好减少到零电流,此时即为连续模式和不连续模式的边界。参考图5的标示,就会是:

因此,在连续模式和不连续模式边界时的输出电流(等于电感电流平均值)为:

替代ILmax可得:

在这二个模式的边界,输出电压会同时符合连续模式和不连续模式下的公式,在连续模式下的输出电压为

因此Iolim可以写成下式:

以下定义二个正规化变数:

- 正规化电压,定义为。若输出电压,正规化电压也会是0,若输出电压等于输入电压,正规化电压也是1。

- 正规化电流,定义为。其中的等于电感器在一个周期可以增加的电流最大值,也就是在占空比D=1,电感电流的增加量。因此在变换器稳态运作下,若没有输出电流,等于0,若输出电流为最大输出电流,则会是1。

配合上述变数,可得:

- 在连续模式下:

- 在不连续模式下:

连续模式和不连续模式边界的电流值为:

因此,分隔连续模式和不连续模式的曲线为:

此曲线也标示在图6中,由图中可以看出在连续模式下,输出电压只和输入电压和占空比有关,而在不连续模式下的关系就相当复杂了。以控制观点来看,降压变换器最好可以控制在连续模式下。

非理想电路下的情形[编辑]

上述的推导都假设是理想电路下的情形:

- 输出电容器够大,因此在驱动纯电阻负载时其电压没有显著的变化。

- 二极体的顺向压降为0。

- 开关及二极体都没有切换损失。

上述假设都和实际情形不合,这些元件或电路上的不理想情形会在变换器运作时有负面的影响。

输出电压涟波[编辑]

输出电压涟波是指输出电压在开关导通期间上升,在开关断路时下降的现象。造成输出电压涟波的原因主要包括换频率、输出电容、电感、负载及电路中限制电流的元件。若考虑最基本的现象,输出电压涟波是因为输出电容充电及放电造成的:

在开关断路时,上式的电流为负载电流,开关导通时,上式的电流为电源电流及负载电流之间的差值。时间区间dT是由占空比(duty cycle)和切换频率决定的。

开关导通时:

开关断路时:

以量化的角度来看,若输出电容器或是切换频率增加,电压涟波就会下降。输出电压涟波是电源供应器的典型设计规格之一,会因许多因素而影响其要求的数值。输出电容器选用一般会受成本、体积以及不同电容器的不理想特性而影响。切换频率选择一般会依效率的要求而决定,一般切换频率越高,效率越低,而且越可能有电磁干扰(EMI)的问题。

输出电压涟波是切换式电流供应器(SMPS)的一大缺点,也是评量SMPS性能的重要指标。

特殊结构[编辑]

同步整流[编辑]

同步降压变换器也是降压变换器的一种,但没有二极体D,取而代之的是第二个开关S2。在原来的降压变换器中,二极体只有在开关开路时才是顺向偏压,因此代替二极体的开关S2需有类似特性。在开关S1导通时,开关S2开路,在开关S1开路时,开关S2导通。二个开关不会同时导通。此架构会提升效率,但也是增加成本,因此需要在这两者之类有所取舍。

在标准的降压变换器中,二极体D是续流二极管,在开关断路后一小段时间就会因为二极体二端电压的上升而自行导通。二极体压降产生的功率损失为

其中:

- VD是负载电流为Io时,二极体的电压降

- D是占空比

- Io是负载电流

若将二极体D用开关S2代替,一般就会选择低损失的开关,因此就可以提升变换器的效率。例如RDSON很低的MOSFET就可以用作为开关S2,开关S2功率损失为

上述二种情形下的损失都很明显和占空比D有关,且飞轮二极体和整流开关(也称为下方开关)都和开关S1断路时间占的比例(1-D)成正比。因此,若系统设计在占空比较低的条件下运作,飞轮二极体或是整流开关的损失会较大,此时若考虑使用同步整流的架构,在效率的改善也会比较明显。

若没有实际的数据,读者很难了解同步整流的好处在哪里。考虑一个电源供应器,输入5V,输出3.3V,额定电流10A。此时的占空比为66%,二极体导通的比率为34%。若使用顺向导通压降为0.7 V的传统二极体,其导通功率损失为2.38 W,若选用一颗RDSON为0.015 Ω的MOSFET,其导通功率损失就减到0.51 W。因此可以提升效率,也减少了电源供应器的发热。

另一个同步整流变换器的好处是它在本质上是双向的,因此也允许功率由输出端流到输入端,适用于需要再生制动的场合。若功率反向流动,其运作方式会比较像升压变换器。

同步整流变换器有优点,不过也有其缺点。下方开关一般会比飞轮二极体要贵,而且因为需要有二组输出,而且是互补式(一个导通,另一个断路)的开关驱动电路,其复杂性就提高很多。

同步整流变换器的驱动器需要避免上下二个开关同时导通,这种故障称为直通(shootthrough),这会让输入电压的二端直接短路,产生大电流。最简单的避免方法是让开关 S1先断路,等待一小段时间,再将S2导通。不过这段时间要够长,可以确保开关 S1和S2不会同时导通,这个就会产生额外的损失。另一个作法是非重叠式(non-overlap)保护,就是在开关S1、S2和L在电路上相连接的部份根据侦测到的电压判断其状态,若电压高于或低于一定值,就启动时间延迟的机制。

多相降压变换器[编辑]

多相降压变换器是在输入和负载之间有多个基本的降压变换器并联而成。在切换周期内,各相的降压变换器会在不同的时间导通及关闭,各相的降压变换器多半都会用到同步整流的技术。

因为各相切换的时间错开,n相降压变换器对负载的反应速度会是基本降压变换器的n倍,但又不会有n倍切换频率会产生的切换损失,因此可以针对快速变化的负载(例如现在的CPU)调整占空比。

降压变换器在切换涟波上也会有明显的下降,一方式是因为输出端看到的等效切换频率(切换频率的n倍)提高[3],而且假如占空比的n倍恰好是整数,其切换涟波会变为0。在某几相电感电流的增加量恰好和另外几相电感电流的下降量抵消,因此没有切换涟波。

另一个好处是在n相降压变换器中,负载电流由n个降压变换器分开处理,这也表示开关的热可以分散在较大的区域,散热会比较方便。

此电路架构已用在电脑的主机板中,将开关电源提供的12 VDC电压转换到较低(例如1V),符合CPU需求的电压。现在的CPU功率需求可能会超过200W[4],功率变化非常的快,而且涟波电压需小于10mV。典型主机板的电源会用三相或四相的降压变换器。

多相降压变换器隐含的主要问题是如何确保各相的电流是平衡分配的。电流的平衡可以用几个方式达到。可以用“无损失”(losslessly)的方式量测各相电流,方式是量测各相电感器或是下方开关(整流开关)的跨压(在下方开关导通时)。此方式称为“无损失”的原因是它主要是靠电感器的串联杂散电阻(或是下方开关的导通电阻),不需额外加入电阻。各一个方式是在电路中串联电阻,量测跨压,此方式更准确,也比较容易调整,不过在体积、效率及成本上都比较不利。

电流也可以由输入侧来量测,可以透过各相的上方开关进行“无损失”量测,也可以在输入端直接串联一个电阻量测。后者的挑战性较高,因为切换损失不容易滤掉,但价值会比各相加一个电阻要便宜。

影响效率的因素[编辑]

导通损失(和负载有关):

- 电晶体或是MOSFET在导通时的电阻。

- 二极体顺向电降(若是肖特基二极管,约为0.4 V到0.7 V)。

- 电感绕组的电阻

- 电容器的等效串联电阻

切换损失:

- 电压-电流重叠的损失

- 切换频率*CV2的损失

- 反向延迟损失

- 因为驱动MOSFET闸及控制器本身耗能产生的损失。

- 电晶体漏电流损失,以及控制器待机功耗[5]。

阻抗匹配[编辑]

降压变换器可以用来作阻抗匹配,以符合最大功率传输定理。像光伏系统中用的最大功率点追踪(MPPT)就可配合降压变换器。

根据电功率的公式::

其中

- Vo为输出电压

- Io为输出电流

- η为效率(数值在0到1之间)

- Vi为输入电压

- Ii为输入电流

根据欧姆定律:

其中

- Zo为输出阻抗

- Zi为输入阻抗

用这些式子取代功率公式中的Io及Ii可得:

假设降压变换器在连续模式下(IL > 0):A

其中:

- D为占空比

将此式代入前式的Vo中,可得:

可以简化为:

最后可得:

因此可以透过调整占空比来调整阻抗。这可以用在一些阻抗需要动态调整的应用中。

参考资料[编辑]

- ^ Mammano, Robert. "Switching power supply topology voltage mode vs. current mode." Elektron Journal-South African Institute of Electrical Engineers 18.6 (2001): 25-27.

- ^ Keeping, Steven. Understanding the Advantages and Disadvantages of Linear Regulators. DigiKey. 2012-05-08 [2016-09-11]. (原始内容存档于2016-09-23).

- ^ Guy Séguier, Électronique de puissance, 7th edition, Dunod, Paris 1999 (in French)

- ^ Tom's Hardware: "Idle/Peak Power Consumption Analysis". [2016-09-12]. (原始内容存档于2019-08-14).

- ^ iitb.ac.in - Buck converter (PDF). (原始内容 (PDF)存档于2011-07-16). 090424 ee.iitb.ac.in

- P. Julián, A. Oliva, P. Mandolesi, and H. Chiacchiarini, "Output discrete feedback control of a DC-DC Buck converter," in Proceedings of the IEEE International Symposium on Industrial Electronics (ISIE’97), Guimaraes, Portugal, 7-11Julio 1997, pp. 925–930.

- H. Chiacchiarini, P. Mandolesi, A. Oliva, and P. Julián, "Nonlinear analog controller for a buck converter: Theory and experimental results", Proceedings of the IEEE International Symposium on Industrial Electronics (ISIE’99), Bled, Slovenia, 12–16 July 1999, pp. 601–606.

- M. B. D’Amico, A. Oliva, E. E. Paolini y N. Guerin, "Bifurcation control of a buck converter in discontinuous conduction mode", Proceedings of the 1st IFAC Conference on Analysis and Control of Chaotic Systems (CHAOS’06), pp. 399–404, Reims (Francia), 28 al 30 de junio de 2006.

- Oliva, A.R., H. Chiacchiarini y G. Bortolotto "Developing of a state feedback controller for the synchronous buck converter", Latin American Applied Research, Volumen 35, Nro 2, Abril 2005, pp. 83–88. ISSN 0327-0793.

- D’Amico, M. B., Guerin, N., Oliva, A.R., Paolini, E.E. Dinámica de un convertidor buck con controlador PI digital. Revista Iberoamericana de automática e informática industrial (RIAI), Vol 4, No 3, julio 2007, pp. 126–131. ISSN 1697-7912.

- Chierchie, F. Paolini, E.E. Discrete-time modeling and control of a synchronous buck converter .Argentine School of Micro-Nanoelectronics, Technology and Applications, 2009. EAMTA 2009.1–2 October 2009, pp. 5 – 10 . ISBN 978-1-4244-4835-7 .

相关条目[编辑]

- Boost变换器

- Buck-boost变换器

- Split-pi 变换器(Boost-buck变换器)

- 通用的直流-直流转换器及开关电源

外部链接[编辑]

- Interactive Power Electronics Seminar (iPES) Many Java applets demonstrating the operation of converters

- Model based control of digital buck converter (页面存档备份,存于互联网档案馆) Description and working VisSim source code diagram for low cost digital control of DC-DC buck converters

- SPICE simulation of the buck converter (页面存档备份,存于互联网档案馆)

- Tutorial video explaining buck converters with example buck converter circuit design Portuguese Web Archive的存档,存档日期2016-05-16

- Switch-Mode Power Supply Tutorial - Detailed article on DC-DC converters which gives a more formal and detailed analysis of the Buck including the effects of non-ideal switching (but, note that the diagram of the buck-boost converter fails to account for the inversion of the polarity of the voltage between input and output).

- DC-DC Power Converter Case study

- On the Power Efficiency Optimization (页面存档备份,存于互联网档案馆)

| |||||||||||||||||||||||||||||||||||||||||||||||||