焊接

此條目需要补充更多来源。 (2015年5月13日) |

銲接,或稱焊接、熔接、鎔接(英文:Welding),是一種以加熱或加壓方式接合金属或其他熱塑性塑料的工藝及技術。銲接透過下列三種途徑達成接合的目的:

- 加熱欲接合之工件,使之局部熔化形成熔池,熔池冷却凝固後便接合,必要時可加入熔填物輔助。

- 單獨加热熔点较低的焊料,无需熔化工件本身,借焊料的毛細作用連接工件(如軟釺焊、硬焊)。

- 在相當於或低於工件熔點的溫度下輔以高壓、疊合擠塑或振動等,使兩工件間相互滲透接合(如鍛焊、固态焊接)。

依具體的焊接工藝,焊接可細分為氣焊、電阻焊、電弧焊、感應焊接及激光焊接等其他特殊焊接。

焊接的能量来源有很多种,包括气体焰、电弧、激光、电子束、摩擦和超声波等。除了在工厂中使用外,焊接还可以在多种环境下进行,如野外、水下和太空。无论在何处,焊接都可能给操作者带来危险,所以在进行焊接时必须采取适当的防护措施。焊接给人体可能造成的伤害包括烧伤、触电、视力损害、吸入有毒气体、紫外线照射过度等。

19世纪末之前,唯一的焊接工艺是铁匠沿用了数百年的金属锻焊。最早的现代焊接技术出现在19世纪末,先是弧焊和氧燃气焊,稍后出现了电阻焊。20世纪早期,第一次世界大战和第二次世界大战中对军用设备的需求量很大,与之相应的廉价可靠的金属连接工艺受到重视,进而促进了焊接技术的发展。战后,先后出现了几种现代焊接技术,包括目前最流行的手工电弧焊、以及诸如熔化极气体保护电弧焊、埋弧焊(潛弧焊)、药芯焊丝电弧焊和电渣焊这样的自动或半自动焊接技术。20世纪下半叶,焊接技术的发展日新月异,激光焊接和电子束焊接被开发出来。今天,焊接机器人在工业生产中得到了广泛的应用。研究人员仍在深入研究焊接的本质,继续开发新的焊接方法,并进一步提高焊接质量。

历史

[编辑]

金属连接的历史可以追溯到数千年前,早期的焊接技术见于青铜时代和铁器时代的欧洲和中东。数千年前的兩河文明已開始使用软钎焊技術[1]。前340年,在制造重达5.4吨的印度德里铁柱时,人们就采用了焊接技术[2]。

中世纪的铁匠通过不断锻打红热状态的金属使其连接,该工艺被称为鍛焊。维纳重·比林格塞奥于1540年出版的《火焰学》一书记述了锻焊技术。文艺复兴时期的工匠已经很好地掌握了锻焊,接下来的几个世纪中,锻焊技术不断改进[3]。到19世纪时,焊接技术的发展突飞猛进,其风貌大为改观。1800年,汉弗里·戴维爵士发现了电弧;稍后随着俄国科学家尼库莱·斯拉夫耶诺夫与美国科学家C·L·哥芬发明的金属电极推动了电弧焊工艺的成型。电弧焊与后来开发的采用碳质电极的碳弧焊,在工业生产上得到广泛应用。1900年左右,A·P·斯特罗加诺夫在英国开发出可以提供更稳定电弧的金属包敷层碳电极;1919年,C·J·霍尔斯拉格(C. J. Holslag)首次将交流电用于焊接,但这一技术直到十年后才得到广泛应用[4]。

电阻焊在19世纪的最后十年间被开发出来,第一份关于电阻焊的专利是伊莱休·汤姆森于1885年申请的,他在接下来的15年中不断地改进这一技术。铝热焊接和可燃气焊接发明于1893年。埃德蒙·戴维于1836年发现了乙炔,到1900年左右,由于一种新型气炬的出现,可燃气焊接开始得到广泛的应用[5]。由于廉价和良好的移动性,可燃气焊接在一开始就成为最受欢迎的焊接技术之一。但是随着20世纪之中,工程师们对电极表面金属敷盖技术的持续改进(即助焊剂的发展),新型电极可以提供更加稳定的电弧,并能够有效地隔离基底金属与杂质,电弧焊因此能够逐渐取代可燃气焊接,成为使用最广泛的工业焊接技术[6]。

第一次世界大战使得对焊接的需求激增,各国都在积极研究新型的焊接技术。英国主要采用弧焊,他们制造了第一艘全焊接船体的船舶弗拉戈号。大战期间,弧焊亦首次应用在飞机制造上,如许多德国飞机的机体就是通过这种方式制造的[7]。另外值得注意的是,世界上第一座全焊接公路桥于1929年在波兰沃夫其附近的Słudwia Maurzyce河上建成,该大桥是由华沙工业学院的斯特藩·布莱林(Stefan Bryła)于1927年设计的[8] 。

1920年代,焊接技术获得重大突破。1920年出现了自动焊接,通过自动送丝装置来保证电弧的连贯性。保护气体在这一时期得到了广泛的重视。因为在焊接过程中,处于高温状态下的金属会与大气中的氧气和氮气发生化学反应,因此产生的空泡和化合物将影响接头的强度。解决方法是,使用氢气、氩气、氦气来隔绝熔池和大气[9]。接下来的10年中,焊接技术的进一步发展使得诸如铝和镁这样的活性金属也能焊接。1930年代至第二次世界大战期间,自动焊、交流电和活性剂的引入大大促进了弧焊的发展[10]。

20世纪中叶,科學家及工程師們发明了多种新型焊接技术。1930年发明的螺柱焊接(植釘焊),很快就在造船业和建筑业中广泛使用。同年发明的埋弧焊,直到今天还很流行。钨极气体保护电弧焊在经过几十年的发展后,终于在1941年得以最终完善。随后在1948年,熔化极气体保护电弧焊使得有色金属的快速焊接成为可能,但这一技术需要消耗大量昂贵的保护气体。采用消耗性焊条作为电极的手工电弧焊是在1950年代发展起来的,并迅速成为最流行的金属弧焊技术。1957年,药芯焊丝电弧焊首次出现,它采用的自保护焊丝电极可用于自动化焊接,大大提高了焊接速度。同一年,等离子弧焊发明。电渣焊发明于1958年,气电焊则于1961年发明[11]。

焊接技术在近年来的发展包括:1958年的电子束焊接能够加热面积很小的区域,使得深处和狭长形工件的焊接成为可能。其后激光焊接于1960年发明,在其后的几十年岁月中,它被证明是最有效的高速自动焊接技术。不过,电子束焊与激光焊两种技术由于其所需配备价格高昂,其应用范围受到限制[12]。

焊接工艺

[编辑]電弧銲接

[编辑]弧焊使用焊接电源来创造并维持电极和焊接材料之间的电弧,使焊点上的金属融化形成熔池。它们可以使用直流电或交流电,使用消耗性或非消耗性电极。有时在熔池附近会引入某种惰性或半惰性气体,即保护气体,有时还会添加焊补材料。

能量供应

[编辑]弧焊过程要消耗大量的电能,可以通过多种焊接电源来供应能量。最常见的焊接电源包括恒流电源和恒压电源。在弧焊过程中,所施加的电压决定电弧的长度,所输入的电流则决定输出的热量。恒流电源输出恒定的电流和波动的电压,多用于人工焊接,如手工电弧焊和钨极气体保护电弧焊。因为人工焊接要求电流保持相对稳定,而在实际操作中,电极的位置很难保证不变,弧长和电压也会随之发生变化。恒压电源输出恒定的电压和波动的电流,因此常用于自动焊接工艺,如熔化极气体保护电弧焊、药芯焊丝电弧焊和埋弧焊。在这些焊接工艺中中,电弧长度保持恒定,因为焊头和工件之间距离发生的任何波动都通过电流的变化来弥补。例如,如果焊头和工件的间隔过近,电流将急速增大,使得焊点处发热量骤增,焊头部分融化直至间隔恢复到原来的程度[13]。

所用的电的类型对焊接有很大影响。耗电量大的焊接工艺,如手工电弧焊和熔化极气体保护电弧焊通常使用直流电,电极可接正极或负极。在焊接中,接正极的部分会有更大的热量集中,因此,改变电极的极性将影响到焊接性能。如果是工件接正极,工件将更热,焊接深度和焊接速度也会大大提高。反之,工件接负极的话将焊出较浅的焊缝[14]。耗电量较小的焊接工艺,如钨极气体保护电弧焊,可以通直流电(采用任意接头方式),也可以使用交流电。然而,这些焊接工艺所采用的电极都是只产生电弧而不提供焊料的,因此在使用直流电时,接正电极的时候,焊接深度较浅,而接负电极时能产生更深的焊缝[15]。交流电使电极的极性迅速变化,从而将生成中等穿透程度的焊缝。使用交流电的缺点之一是,每一次变化的电压通过电压零点后,电弧必须重新点燃,为解决这一问题,一些特殊的焊接电源产生的是方波型的交流电,而不是通常的正弦波型,使得电压变化通过零点时的负面影响降到最小[16]。

弧焊工艺

[编辑]

手工电弧焊最常见的焊接工艺。在焊接材料和消耗性的焊条之间,通过施加高电压来形成电弧,焊条的芯部分通常由钢制成,外层包覆有一层助焊劑。在焊接过程中,助焊剂燃烧产生二氧化碳,保护焊缝区免受氧化和污染。电极芯则直接充当填充材料,不需要另外添加焊料。

这种工艺的适应面很广,所需的设备也相对便宜,非常适合现场和户外作业[17]。操作者只需接受少量的培训便可熟练掌握。焊接时间较慢,因为消耗性的焊条电极必须经常更换。焊接后还需要清除助焊剂形成的焊渣[18]。此外,这一技术通常只用于焊接黑色金属,焊铸铁、镍、铝、铜等金属时需要使用特殊焊条。缺乏经验的操作者还往往难以掌握特殊位置的焊接。

熔化极气体保护电弧焊,通常包含MIG(又称为金属-惰性气体焊)及MAG(又称为金属-活性气体焊),是一种半自动或自动的焊接工艺。它采用焊条连续送丝作为电极,并用惰性、半惰性或活性气体,以及混合气体保护焊点。和手工电弧焊相似,操作者稍加培训就能熟练掌握。由于焊丝供应是连续的,熔化极气体保护电弧焊和手工电弧焊相比能获得更高的焊接速度。此外,因其电弧相对手工电弧焊较小,熔化极气体保护电弧焊更适合进行特殊位置焊接(如仰焊)。

和手工电弧焊相比,熔化极气体保护电弧焊所需的设备要复杂和昂贵得多,安装过程也比较繁琐。因此,熔化极气体保护电弧焊的便携性和通用性并不好,而且由于必须使用保护气体,并不是特别适合于户外作业。但是,熔化极气体保护电弧焊的焊接速度较快,非常适合工厂化大规模焊接。这一工艺适用于多种金属,包括黑色和有色金属[19]。

另一种相似的技术是药芯焊丝电弧焊,它使用和熔化极气体保护电弧焊相似的设备,但采用包覆着粉末材料的钢质电极芯的焊丝。和标准的实心焊丝相比,这种焊丝更加昂贵,在焊接中会产生烟和焊渣,但使用它可以获得更高的焊接速度和更大的焊深[20]。

钨极气体保护电弧焊,或称钨-惰性气体(TIG焊)焊接(有时误称为氦弧焊),是一种手工焊接工艺。它采用非消耗性的钨电极,惰性或半惰性的保护气体,以及额外的焊料。这种工艺拥有稳定的电弧和较高的焊接质量,特别适用于焊接板料,但这一工艺对操作者的要求较高,焊接速度相对较低。

钨极气体保护电弧焊几乎适用于所有的可焊金属,最常用于焊接不锈钢和轻金属。它往往用于焊接那些对焊接质量要求较高的产品,如自行车、飞机和海上作业工具[21]。与之类似的是等离子弧焊,它采用钨电极和等离子气体来生成电弧。等离子弧焊的电弧相对于钨极气体保护电弧焊更集中,使对等离子弧焊的横向控制显得尤为重要,因此这一技术对机械系统的要求较高。由于其电流较稳定,该方法与钨极气体保护电弧焊相比,焊深更大,焊接速度更快。它能够焊接钨极气体保护电弧焊所能焊接的几乎所有金属,唯一不能焊接的是镁。不锈钢自动焊接是等离子弧焊的重要应用。该工艺的一种变种是等离子切割,适用于钢的切割[22]。

埋弧焊,是一种高效率的焊接工艺。埋弧焊的电弧是在助焊剂内部生成的,由于助焊剂阻隔了大气的影响,焊接质量因此得以大大提升。埋弧焊的焊渣往往能够自行脱落,无需清理焊渣。埋弧焊可以通过采用自动送丝装置来实现自动焊接,这样可以获得极高的焊接速度。由于电弧隐藏在助焊剂之下,几乎不产生烟雾,埋弧焊的工作环境大大好于其他弧焊工艺。这一工艺常用于工业生产,尤其是在制造大型产品和压力容器时[23]。其他的弧焊工艺包括原子氢焊、碳弧焊、电渣焊、气电焊、螺柱焊接等。

气焊

[编辑]最常见的气焊工艺是可燃气焊接,也称为氧乙炔焰焊接。它是最古老,最通用的焊接工艺之一,但近年来在工业生产中已经不多见。它仍广泛用于制造和维修管道,也适用于制造某些类型的金属艺术品。可燃气焊接不仅可以用于焊接铁或钢,还可用于铜焊、钎焊、加热金属(以便弯曲成型)、气焰切割等。

可燃气焊接所需的设备较简单,也相对便宜,一般通过氧气和乙炔混合燃烧来产生温度约为3100摄氏度的火焰。因为火焰相对电弧更分散,可燃气焊接的焊缝冷却速度较慢,可能会导致更大的应力残留和焊接变形,但这一特性简化了高合金钢的焊接。一种衍生的应用被称为气焰切割,即用气体火焰来切割金属[6]。其他的气焊工艺有空气乙炔焊、氧氢焊、气压焊,它们的区别主要在于使用不同的燃料气体。氢氧焊有时用于小物品的精密焊接,如珠宝首饰。气焊也可用于焊接塑料,一般采用加热空气来焊接塑料,其工作温度比焊接金属要低得多。

电阻焊

[编辑]电阻焊的原理是:两个或多个金属表面接触时,接触面上会产生接触电阻。如果在这些金属中通入较大的电流(1,000—100,000安培),根据焦耳定律,接触电阻大的部分会发热,将接触点附近的金属熔化形成熔池。一般来说,电阻焊是一种高效、无污染的焊接工艺,但其应用因为设备成本的问题受到限制。

点焊,或称电阻点焊,是一种流行的电阻焊工艺,用于连接叠压在一起的金属板,金属板的厚度可达3毫米。两个电极在固定金属板的同时,还向金属板输送强电流。该方法的优点包括:能源利用效率较高,工件变形小,焊接速度快,易于实现自动化焊接,而且无需焊料。由于电阻点焊的焊缝强度明显较低,这一工艺只适合于制造某些产品。它广泛应用于汽车制造业,一辆普通汽车上由工业机器人进行的焊接点多达几千处。一种特殊的点焊工艺可用于不锈钢上。

与点焊类似的一种焊接工艺称为缝焊,它通过电极施加的压力和电流来拼接金属板。缝焊所采用的电极是轧辊形而非点形,电极可以滚动来输送金属板,这使得缝焊能够制造较长的焊缝。在过去,这种工艺被用于制造易拉罐,但现在已经很少使用。其他的电阻焊工艺包括闪光焊、凸焊、对焊等[24]。

硬焊和軟焊

[编辑]硬焊(硬钎焊,Brazing)和軟焊(软钎焊,Soldering)是以熔點低於欲連接工件之熔填物填充於兩工件間,並待其凝固後將二者接合起來的一種接合法。所使用的熔填物熔點在427℃(800℉)以下者,稱為軟焊,焊接金屬在427℃(800℉)以上者,稱為硬焊。通常亦常以熔填物做為焊接方式名稱,常用的硬焊如銅焊,軟銲則常用錫焊、鉛銲。

能量束焊接

[编辑]能源束焊接工艺包括激光焊接和电子束焊接。它们都是相对较新的工艺,在高科技制造业中很受欢迎。这两种工艺的原理相近,最显著的区别在于它们的能量来源。激光焊接法采用的是高度集中的激光束,而电子束焊接法则使用在真空室中发射的电子束。由于两种能量束都具有很高的能量密度,能量束焊接的熔深很大,而焊点很小。这两种焊接工艺的工作速度都很快,很容易实现自动化,生产效率极高。主要缺点是设备成本极其昂贵(虽然价格一直在下降),焊缝容易发生热裂。在这个领域的新发展是激光复合焊,它结合了激光焊接和电弧焊的优点,因此能够获得质量更高的焊缝[25]。

固态焊接

[编辑]和最早的焊接工艺锻焊类似的是,一些现代焊接工艺也无需将材料熔化来形成连接。其中最流行的是超声波焊接,它通过施加高频声波和压力来连接金属和热塑塑料制成的板料和线。超声波焊接的设备和原理都和电阻焊类似,只是输入的不是电流而是高频振动。这一焊接工艺焊接金属时不会将金属加热到熔化,焊缝的形成依赖的是水平振动和压力。焊接塑料的时候,则应该在熔融温度下施加垂直方向的振动。超声波焊接常用于制造铜或铝质地的电气接口,也多见于焊接复合材料。

另一种较常见固态焊接工艺是爆炸焊,它的原理是使材料在爆炸产生的高温高压作用下形成连接。爆炸产生的冲击使得材料短时间内表现出可塑性,从而形成焊点,这一过程中只产生很少量的热量。这一工艺通常用于连接不同材料的焊接,如在船体或复合板上连接铝制部件。其他固态焊接工艺包括挤压焊(Co-extrusion welding)、冷焊、扩散焊、摩擦焊(包括搅拌摩擦焊)、EMPT焊接、高频焊(High frequency welding)、热压焊(Hot pressure welding)、感应焊、热轧焊 (Roll welding)[26]。

EMPT焊接

[编辑]

电磁脉冲技术(EMPT)可以在不相互接触的情况下对金属进行连接、焊接、成形和切割。EMPT利用电磁感应圈,从一个脉冲发生器中产生出短暂而非常强的电流。感应圈产生出的电磁场,可以瞬间压缩或者膨胀而改变管材的直径。由于管材表面可以短暂带涡电流,因而此技术同样可以处理没有磁性的金属,如铝。

电磁脉冲技术(EMPT)可以对金属进行连接、焊接、成形和切割,尤其适合于导电性强的金属管材,如铝、铜、钢等。同样可以压缩或者膨胀不对称的横截面,根据需要进行机械密封、固相焊接、或简单的形状改变。由于其速度非常快,因此产生出的固相焊接的微观结构可以接近于爆炸焊接或者爆炸包覆。

很多情況下需要使用固相焊接,也被稱為原子結合,因為他是在原子能級上進行的連接。其方法和爆炸焊接很相似,都是在高壓作用下兩個純金屬工件的原子相互擠壓,直到發生電子轉移,形成一個新的金屬混合物。然而EMPT操作時溫度不會升高,即沒有受到高溫影響的區域,因而微觀結構也就不會發生改變。EMPT焊接是靠工件之間的V型接口,即兩工件連接端事先做成圓錐形,

工件相互之間進行“滾動式”擠壓接觸。如果產品對於密封性或傳導性有特殊要求,EMPT焊接的優勢則更加突出。在V形端部產生的接觸擠壓力範圍約為1000N/mm²,並伴有巨大的張力。這基本上發生在兩個工件的接觸區域前面的十幾微米的接觸點之間。表層下的塑性變形,導致兩個接觸體的氧化層都發生破裂,因而發生與爆炸焊接相類似的波浪狀微觀結構。有限元分析表明,塑性變形速度超過聲音在空氣中傳播速度,而遠遠低於聲音在金屬中傳播速度。工件之間的空氣層被壓縮,加速向頂端角部擠壓,由此產生的噴射氣體將連接區域的碎屑及氧化粒子等吹走。

EMPT焊接的優點在於結合強度大,因為結合力相當於要將工件熔化的力。另外,EMPT焊接可以用在不同金屬材料上類似”氦密封”連接,而不產生高熱量。通常難焊的不銹鋼材料也可以使用EMPT焊接,甚至可以大批量地焊接不同的金屬,如鋼和鋁、鋼和銅、以及銅和鋁等。[27] [28]

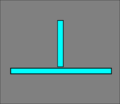

接头形式

[编辑]五种基本接头类型分别是:对接接头、搭接接头、角接接头、端接接头、T形接头[29]。通常情况下,某些焊接工艺不能或几乎完全不能加工某些类型的接头。例如,电阻点焊、激光焊和电子束焊时常常采用搭接接头。然而,一些焊接工艺,如手工电弧焊,几乎可以采用任何接头类型。值得一提的是,有些焊接工艺允许进行多次焊接:在一次焊接的焊缝冷却之后,在其基础上再焊一次。这样就能够以V形对接接头来焊接较厚的工件[30]。

-

对接接头

-

搭接接头

-

T型接头

-

角接接头

-

端接接头

-

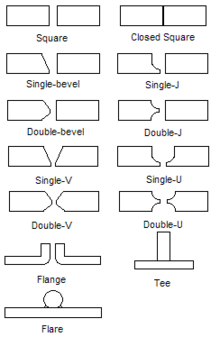

卷边接头

焊件的待焊部位加工成的具有一定几何形状的沟槽称为坡口。开坡口的目的是为了保证焊缝根部焊透,便于清除熔渣,获得较好的焊缝成形,保证焊接质量和连接强度,同时调整基本金属与填充金属比例。例如双V形对接制备接头,它的特点是把两个待连接的材料都切屑成V型尖角形状。单U型和双U型对接制备接头也很常见,它们的接头被加工成曲线状的U形,和V形接头的直线型不同,搭接接头可以用来连接两件以上的材料,这取决于焊接工艺和材料的厚度,一个搭接接头可以焊接多个工件[29]。

| 坡口/接头种类 | 英文 | 母料厚度 t | 备注 |

|---|---|---|---|

| I形坡口 | Square | ≤15mm | 必要时加衬垫 |

| 单边V形坡口 | Single-bevel | 3<t≤10 mm | |

| K形坡口 | Double-bevel | >10 mm | |

| V形坡口 | Single-V | 3<t≤12 mm | |

| 双V形坡口 | Double-V | >10 mm | |

| J形坡口 | Single-J | >16 mm | |

| 双J形坡口 | Double-J | > 30 mm | |

| U形坡口 | Single-U | >12 mm | |

| 双U形坡口 | Double-U | ≥ 30 mm | |

| 卷边坡口 | Flange | ≤2 mm | |

| T形接头 | Tee | ≤100 mm | |

| Flare groove | All thickness |

焊接结束之后,焊缝附近的材料显示出几个区别明显的区域。焊缝被称为熔化区,更具体地说就是助焊剂融化后填充的区域,熔化区的材料特性主要取决于所使用的助焊剂,以及助焊剂和母材的兼容性。熔化区周围的是热影响区,该区域的材料在焊接过程中产生了微观结构和特性上的变化,这些变化取决于母材在受热状态下的特性。热影响区的金属性能往往不如母材和熔化区,残余应力就分布在这一区域[32]。

焊接质量

[编辑]衡量焊接质量的主要指标是焊点及其周边材料的强度。影响强度的因素很多,包括焊接工艺、能量的注入形式、母材、填充材料、助焊剂、接头设计形式,以及上述因素间的相互作用。通常采用有损或无损检测来检查焊接质量,检测的主要对象是焊点的缺陷、残余应力和变形的程度、热影响区的性质。焊接检测有一整套规范和标准,来指导操作者采用适当的焊接工艺并判断焊接质量。

热影响区

[编辑]

焊接工艺对焊缝附近的金属特性的影响是可以标定的,不同焊接材料和焊接工艺会形成大小不一、特性各异的热影响区。母材的热扩散系数对热影响区的性质有很大的影响:较大的热扩散系数使得材料能以较快速度冷却,形成相对较小的热影响区。与之相反的是,如果材料的热扩散系数较小,散热困难,热影响区相对就较大。焊接工艺的热能输入量对热影响区也有显著的影响,如氧乙炔焊接中,由于热量不是集中输入的,会形成较大的热影响区。而诸如激光焊接这样的工艺,能够把有限的热量集中输出,所造成的热影响区较小。弧焊所造成的热影响区则位于两种极端情况之间,操作者水平往往决定了弧焊热影响区的大小[33][34]。

计算弧焊的热输入量,可以采用以下的公式:

式中Q为热输入量(kJ/mm),V为电压(V),I为电流(A),S为焊接速度(mm/min)。Efficiency(效率)的取值取决于所采用的焊接工艺:手工电弧焊为0.75,气体金属电弧焊和埋弧焊为0.9,钨极气体保护电弧焊为0.8[35]。

扭曲和断裂

[编辑]由于焊接时金属被加热到熔化温度,它们在冷却时会产生收缩。收缩会产生残余应力,并造成纵向和圆周方向的扭曲。扭曲可能导致产品形状的失控。为了消除扭曲,有时焊接时会引入一定的偏移量,以抵消冷却造成的扭曲[36]。限制扭曲的其他方法包括将工件夹紧,但是这样可能导致热影响区残余应力的增大。残余应力会降低母材的机械性能,形成灾难性的冷裂纹。第二次世界大战期间建造的多艘自由轮就出现过这种问题[37][38]。冷裂纹仅见于钢材料,它与钢冷却时形成马氏体有关,断裂多发生在母材的热影响区。为了减少扭曲和残余应力,应该控制焊接的热输入量,单个材料上的焊接应该一次完工,而不是分多次进行。

其他类型的裂纹,如热裂纹和硬化裂纹,在所有金属的焊接熔化区都可能出现。为了减少裂纹的出现,金属焊接时不应施加外力约束,并采用适当的助焊剂[39]。

可焊性

[编辑]焊接的质量还取决于所采用的母材和填充材料。并非所有的金属都能焊接,不同的母材需要搭配特定的助焊剂。

钢铁

[编辑]不同钢铁材料的可焊性与其本身的硬化特性成反比,硬化特性指的是钢铁焊接后冷却期间产生马氏体的能力。钢铁的硬化特性取决于它的化学成分,如果一块钢材料含有较高比例的碳和其他合金元素,它的硬化特性指标就较高,因此可焊性相对较低。要比较不同合金钢的可焊性,可以采用以一种名为当量碳含量的方法,它可以反映出不同合金钢相对于普通碳钢的可焊性。例如,铬和钒对可焊性的影响要比铜和镍高,而以上合金元素的影响因子比碳都要小。合金钢的当量碳含量越高,其可焊性就越低。如果为了取得较高的可焊性而采用普通碳钢和低合金钢的话,产品的强度就相对较低——可焊性和产品强度之间存在着微妙的权衡关系。1970年代开发出的高强度低合金钢则克服了强度和可焊性之间的矛盾,这些合金钢在拥有高强度的同时也有很好的可焊性,使得它们成为焊接应用的理想材料[40]。

由于不锈钢含有较高比例的铬,所以对它的可焊性的分析不同于其他钢材。不锈钢中的奥氏体具有较好的可焊性,但是奥氏体因其较高的热膨胀系数而对扭曲十分敏感。一些奥氏体不锈钢合金容易断裂,因此降低了它们的抗腐蚀性能。如果在焊接中不注意控制铁素体的生成,就可能导致热断裂。为了解决这个问题,可以采用一只额外的电极头,用来沉积一种含有少量铁素体的焊缝金属。铁素体不锈钢和马氏体不锈钢的可焊性也不好,在焊接中必须要预热,并用特殊焊接电极来焊接[41]。

铝

[编辑]铝合金的可焊性随着其所含合金元素的不同变化很大。铝合金对热断裂的敏感度很高,因此在焊接时通常采用高焊接速度、低热输入的方法。预热可以降低焊接区域的温度梯度,从而减少热断裂。但是预热也会降低母材的机械性能,并且不能在母材固定时施加。采用适当的接头形式、兼容性更好的填充合金都能减少热断裂的出现。铝合金在焊接之前应清理表面,除去氧化物、油污和松散的杂质。表面清理是非常重要的,因为铝合金焊接时,过多的氢会造成泡沫化,过多的氧会形成浮渣[42]。

极端环境下的焊接

[编辑]

除了在工厂和修理店这样的可控制环境下工作外,一些焊接工艺还可以在多种环境下进行,如户外、水下、真空(如太空)。在户外作业,如建筑建设和修理工作中,常采用手工电弧焊。需要保护气体的焊接工艺通常不能在户外进行,因为空气的无序流动会导致焊接失败。手工电弧焊还可用于水下焊接,如焊接船体、水下管道、海上作业平台等。水下焊接较常用的工艺还有药芯焊丝电弧焊等。在太空中进行焊接也是可行的:1969年,苏联宇航员第一次在真空环境下试验了手工电弧焊、等离子弧焊和电子束焊接。在那以后的几十年中,太空焊接技术得到了很大的发展。今天,研究者们仍在尝试将不同的焊接技术转移到真空中进行,如激光焊接、电阻焊和摩擦焊等。这些焊接技术在国际空间站的建设中起了很大的作用,透过真空焊接技术,在地面搭建好的空间站子模块得以在太空中组装成型[43]。

保护措施

[编辑]

在缺乏保护的情况下进行焊接作业是十分危险而且有害健康的。通过采用新技术和合适的保护措施,焊接时发生事故和死亡的危险可以大大降低。常用的焊接技术往往采用开放式电弧或火焰,很容易造成烧伤、觸電。焊工通过加穿个人防护设备,如橡胶手套、长袖防护夹克等来避免人体暴露在高温和火焰下。除此之外,焊接区域的强烈光照会造成电光性眼炎之类的疾病,因为焊接时产生的大量紫外线会刺激并破坏角膜和视网膜。在进行弧焊时,必须佩带保护眼睛的护目镜或防护头盔。近年来开发的新型防护头盔,可以随着入射紫外线的强度改变护目镜片的透光度。为了保护焊工之外接近焊接现场的人,焊接工作现场往往用半透明的保护幕围起来。这些保护幕通常是聚氯乙烯制成的塑料幕布,能够保护附近的无关人员免受电弧产生的高强度紫外线的照射,但是保护幕不能完全代替护目镜和头盔[44]。

焊工还会受到危险气体和飞溅材料的威胁。诸如药芯焊丝电弧焊和手工电弧焊这样的焊接工艺会产生含有多种氧化物的烟雾,可能会造成金属烟热之类的职业病。焊接烟雾中的小颗粒也会影响工人的健康,颗粒的尺寸越小,危害越大。另外,很多的焊接工艺会产生有害气体和烟气,常见的如二氧化碳、臭氧和重金属氧化物。这些气体对没有经验和有效通风措施的操作人员危害很大。值得注意的还有,很多焊接工艺所采用的保护气体和原材料是易燃易爆的,需要采用适当的防护措施,如控制空气中氧气的含量、将易燃易爆材料分开堆放等[45]。焊接排烟设备常用来抽散有害气体,并通过高效率有隔板空气过滤器来过滤。

经济性和发展趋势

[编辑]焊接的经济成本是其工业应用的重要影响因素。影响焊接成本的因素很多,如设备、人力、原材料和能量成本等。焊接设备的成本对不同工艺来说变化很大,手工电弧焊和可燃气焊接相对成本低廉,激光焊接和电子束焊接则成本较高。由于某些焊接工艺的成本高昂,一般只用于制造重要的部件。自动焊接设备和焊接机器人的设备成本也很高,因此它们的使用也受到相应的限制。人力成本取决于焊接的速度、每小时工资和总工作时间(包括焊接和后续处理)。原材料成本包括购置母材、焊缝填充材料、保护气体的费用。能量成本则取决于电弧工作时间和焊接的能量需求。

对于手工焊接来说,人力成本往往占总成本的很大一部分。因此,手工焊接成本的降低往往着眼于减少焊接操作的时间,有效的方法包括提高焊接速度、优化焊接参数等。焊接之后的除渣也是一件费时费力的工作。因此,减少焊渣能够提高安全性、环保性,并降低成本,提高焊接质量[46]。机械化和自动化作业也能有效地降低人力成本,但另一方面增加了设备成本,还需要额外的设备安装和调试时间。当产品有特殊需求时,原材料成本往往随之水涨船高。而能量成本通常是不重要的,因为它一般只占总成本的几个百分点[47]。

近年来为了减少高端产品中焊接的人力成本,工业生产中的电阻点焊和弧焊大量采用自动焊接设备(尤其是汽车工业)。焊接机器人能够有效地完成焊接,尤其是点焊。随着技术的进步,焊接机器人也开始用于弧焊。焊接技术的前沿发展领域包括:异型材料之间的焊接(如铁和铝部件的焊接连接)、新型焊接工艺,如搅拌摩擦焊、磁力脉冲焊、导热缝焊和激光复合焊等。其他研究则集中于扩展现有焊接工艺的应用范围,如将激光焊接应用于航空和汽车工业。研究者们还希望进一步提高焊接质量,尤其是控制焊缝的微观结构和残余应力,以减少焊缝的变形断裂[48]。

参见

[编辑]参考资料

[编辑]资料来源

[编辑]- ^ Brady, George; et al. Materials Handbook. McGraw Hill. 1996: 768–70. ISBN 0070070849.

- ^ Cary & Helzer 2005,第4頁

- ^ Lincoln Electric 1994,第1.1-1頁

- ^ Cary & Helzer 2005,第5–6頁

- ^ Cary & Helzer 2005,第6頁

- ^ 6.0 6.1 Weman 2003,第26頁

- ^ Lincoln Electric 1994,第1.1-5頁

- ^ Sapp, Mark E. Welding Timeline 1900-1950. WeldingHistory.org. February 22, 2008 [2008-04-29]. (原始内容存档于2008-08-03) (英语).

- ^ Cary & Helzer 2005,第7頁

- ^ Lincoln Electric 1994,第1.1-6頁

- ^ Cary & Helzer 2005,第9頁

- ^ Lincoln Electric 1994,第1.1-10頁

- ^ Cary & Helzer 2005,第246–49頁

- ^ Kalpakjian & Schmid 2001,第780頁

- ^ Lincoln Electric 1994,第5.4-5頁

- ^ Weman 2003,第16頁

- ^ Cary & Helzer 2005,第103頁

- ^ Weman 2003,第63頁

- ^ Lincoln Electric 1994,第5.4-3頁

- ^ Weman 2003,第53頁

- ^ Weman 2003,第31頁

- ^ Weman 2003,第37–38頁

- ^ Weman 2003,第68頁

- ^ Weman 2003,第80–84頁

- ^ Weman 2003,第95–101頁

- ^ Weman 2003,第89–90頁

- ^ Ralph Schäfer, Pablo Pasquale and Stephan Kallee: The Electromagnetic Pulse Technology (EMPT): Forming, Welding, Crimping and Cutting (页面存档备份,存于互联网档案馆)

- ^ Dr. Ralph Schäfer and Dr. Pablo Pasquale: Material hybrid joining of sheet metals by electromagnetic pulse technology (页面存档备份,存于互联网档案馆)

- ^ 29.0 29.1 Hicks 1999,第52–55頁

- ^ Cary & Helzer 2005,第19, 103, 206頁

- ^ 中华人民共和国国家标准. GB/T 985.1-2008《气焊、焊条电弧焊、气体保护焊和高能束焊的推荐破口》

- ^ Cary & Helzer 2005,第401–04頁

- ^ Lincoln Electric 1994,第6.1-5–6.1-6頁

- ^ Kalpakjian & Schmid 2001,第821–22頁

- ^ Weman 2003,第5頁

- ^ Weman 2003,第7–8頁

- ^ 铌在高强度可焊接工字钢和其它结构钢中的应用 (PDF). Boris Donnay,Henri Grober. [2009-09-01].[永久失效連結]

- ^ Constance Tipper (researcher into Liberty ship fracture). [2009-09-01]. (原始内容存档于2009-09-12).

- ^ Cary & Helzer 2005,第404–05頁

- ^ Lincoln Electric 1994,第6.1-14–6.1-19頁

- ^ Lincoln Electric 1994,第7.1-9–7.1-13頁

- ^ Lincoln Electric 1994,第9.1-1–9.1-6頁

- ^ Cary & Helzer 2005,第677–83頁

- ^ Cary & Helzer 2005,第42, 49–51頁

- ^ Cary & Helzer 2005,第52–62頁

- ^ SpatFree 113 - Silicone free, Non-toxic, Non-flammable , Non-polluting Welding Anti Spatter & Flux. Novel Surface Treatments. [2009-05-14]. (原始内容存档于2009-05-16) (英语).

- ^ Weman 2003,第184–89頁

- ^ ASM International, "Welding Research Trends in the United States", p 995–1005

参考书目

[编辑]- ASM International. Trends in Welding Research. Materials Park, Ohio: ASM International. 2003. ISBN 0-87170-780-2 (英语).

- Blunt, Jane; Nigel C. Balchin. Health and Safety in Welding and Allied Processes. Cambridge: Woodhead. 2002. ISBN 1-85573-538-5 (英语).

- Cary, Howard B; Scott C. Helzer. Modern Welding Technology. Upper Saddle River, New Jersey: Pearson Education. 2005. ISBN 0-13-113029-3 (英语).

- Hicks, John. Welded Joint Design. New York: Industrial Press. 1999. ISBN 0-8311-3130-6 (英语).

- Kalpakjian, Serope; Steven R. Schmid. Manufacturing Engineering and Technology. Prentice Hall. 2001. ISBN 0-201-36131-0 (英语).

- Lincoln Electric. The Procedure Handbook of Arc Welding. Cleveland: Lincoln Electric. 1994. ISBN 99949-25-82-2 (英语).

- Weman, Klas. Welding processes handbook. New York, NY: CRC Press LLC. 2003. ISBN 0-8493-1773-8 (英语).

外部链接

[编辑]- (繁體中文)台灣銲接協會 (页面存档备份,存于互联网档案馆)

- (简体中文)中国焊接信息网 (页面存档备份,存于互联网档案馆)

- (简体中文)中国工程建设焊接协会 (页面存档备份,存于互联网档案馆)

- (英文)英国焊接学会 (页面存档备份,存于互联网档案馆)

- (英文)美国焊接学会 (页面存档备份,存于互联网档案馆)

- (英文)加拿大焊接学会 (页面存档备份,存于互联网档案馆)

- (英文)威斯康星大学麦迪逊分校太空自动化和机器人技术中心

- (英文)爱迪生焊接研究院 (页面存档备份,存于互联网档案馆)

| ||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||

| |||||||||||||||||