聚氨酯

聚氨酯(polyurethane,IUPAC縮寫PUR,一般縮寫PU)又稱聚胺基甲酸酯[1]、聚胺甲酸酯[2],是指主鏈中含有胺基甲酸酯特徵單元的一類高分子。這種高分子材料既有橡膠的彈性,又有塑料的強度和優異的加工性能,在塑料、橡膠、泡沫、纖維、塗料、黏合劑和功能高分子七大領域均有重大應用價值。

工業上廣泛用於低速輪胎、墊圈、車墊等領域。在日常生活領域聚氨酯被用來製造各種泡沫和塑料海綿。聚氨酯還被用於製造保險套(對乳膠保險套過敏的人適用)和醫用器材和材料。由於聚氨酯具有非常低的導熱係數,其材料為基礎的新型牆體保溫材料開始在歐美等西方國家逐步發展成熟。

歷史

[編輯]1937年奧托·拜耳及其同事在德國勒沃庫森的法本公司實驗室用液態異氰酸酯和液態聚醚或二醇聚酯生成了聚氨酯。在1941-1942年間,德國建成了10噸/月的試驗車間。起初,應用僅限於纖維和軟質泡沫,命名為英語:Igamid U,這種樹脂製成的纖維稱之為英語:Perlon U,但在1944年僅達到25t/月。直到1952年異氰酸酯才開始可以通過商業途徑購買到。

1954年,美國孟山都與德國拜耳公司合資成立莫貝化工,在美國開始使用甲苯二異氰酸酯(TDI)和聚酯多元醇生產用於商業用途的軟質聚氨酯泡沫。這種泡沫(起初被發明者稱作仿製的瑞士奶酪)的發明歸功於把水加入到反應體系當中,這些物質也用來生產硬質泡沫,粘膠和彈性體。線性纖維是由六亞甲基二異氰酸酯(HDI)和1,4-丁二醇(BDO)反應生成的[3]。

第一種商業生產的聚醚多元醇,聚(四亞甲基醚)乙二醇,是由杜邦於1956年用四氫呋喃聚合生成的。BASF和陶氏化學在隨後的1957年推出比較便宜的聚烷烴二元醇。這些聚醚多元醇表現出了技術和商業上的優勢,如:低成本,易處理,優異的水解穩定性;而且在製備聚氨酯時可以快速取代聚酯多元醇。其他的PU推進者還有美國聯合碳化物和莫貝化工。

1960年,軟質聚氨酯泡沫的產量達到四萬五千噸。經過十多年的發展,隨著氯氟烷烴鼓泡劑的出現,便宜的聚醚多元醇,和二苯基甲烷二異氰酸酯(MDI)的出現推動了硬質聚氨酯泡沫在高性能的隔熱材料的運用。基於聚合MDI(PMDI)的硬質聚氨酯泡沫比基於TDI的材料有更好的熱穩定性和燃燒性能。

1967年,胺基甲酸乙酯改性的聚異氰酸酯硬質泡沫被生產出來了,生產出來的低密度隔熱材料顯示出更好的熱穩定性和阻燃性。也是在60年代,汽車的內部安全組件如儀錶盤和門的面板開始使用熱塑性塑料回填半硬質泡沫製成。

在1969年,拜耳在德國的杜塞道夫展出了一輛全塑料車。汽車的有些部件是利用一種叫做RIM(反應射出成型)的新工藝製造而成。RIM技術是用高壓注入液態組分然後快速注入反應組分至模腔內。大的部件如汽車儀錶盤和面板,也可用同樣的方法射出成型。聚氨酯的RIM包括許多不同的產品和工藝:利用二元胺鏈增長劑和胺基甲酸、異氰酸酯和聚脲的三聚工藝,加入添加劑,如研磨過的玻璃、雲母,加工過的纖維等,形成所謂的RRIM,它可以改善彎曲模量和熱穩定性。1983年,美國利用這種技術生產出來汽車塑料車身。在模穴內預先加入玻璃纖維,可以進一步改善彎曲模量,即所謂的SRIM或叫結構RIM。

從二十世紀80年代初,水吹微孔柔性聚氨酯泡沫被用於汽車面板和輪胎密封空氣過濾器的模型墊圈。此後,由於能源價格上升、以及減少PVC在汽車中使用的要求日增,聚氨酯的市場份額不斷增加。昂貴的原料價格因部件重量的減輕,如金屬蓋和過濾器外殼的減少而得到補償。高填充的聚氨酯彈性體和未填充的聚氨酯泡沫現在被用於高溫油過濾器當中。

生產聚氨酯泡沫(包括泡沫橡膠)時,要往反應混合物中加入少量揮發性物質,叫做鼓泡劑。這些簡單的物質賦予聚氨酯優異的隔熱性能。20世紀90年代初,為了減少對臭氧層的影響,蒙特婁協議限制使用部分含氯的鼓泡劑。如三氯氟甲烷(CFC-11)。其它的鹵代烷,如氯氟烴,1,1-二氯-1-氟乙烷(HCFC-141b)被1994年的IPPC溫室氣體指令和1997年的歐盟有機揮發性氣體指令列為逐漸被淘汰的物質。到90年代末期,雖然還有部分開發中國家使用含鹵鼓泡劑,北美和歐洲已越來越多地使用二氧化碳、戊烷,1,1,1,2-四氟乙烷(HFC-134a)、1,1,1,3,3-五氟丙烷(HFC-245fa)作為鼓泡劑。

基於已有的聚氨酯噴塗技術和聚醚胺化學理論,聚氨酯的噴塗彈性材料在二十世紀九十年代得到迅猛的發展。它們的快速反應和對潮濕相對不敏感的特性使得它們成為大面積項目的塗裝的首選塗料。如次級安全外殼,人孔和通道塗層,罐的內襯。經過適當的打底和表面處理後,對混凝土和鋼有很好的粘結力。在相同時期,新的雙組分聚氨酯和聚氨酯聚脲共混彈性體技術被運用於現場施工的負載床襯墊。這種對小卡車和其它運載貨箱的塗裝技術創造出一種耐用,耐摩擦的複合金屬材料。熱塑性塑料內襯彌補了金屬在易腐蝕和脆性方面的缺陷。

合成

[編輯]聚氨酯是指具有胺基甲酸酯結構的高分子材料,生產反應見下圖:

聚氨酯屬於反應型高分子材料,同類的塑料還包括:環氧樹脂、不飽和聚酯、酚醛塑料。其中的胺基甲酸酯基團是由異氰酸酯官能基-N=C=O和羥基-OH反應生成的。聚氨酯是由聚亞胺脂和多元醇在催化劑和其它助劑存在下加成聚合反應而生成。既然這樣,聚亞胺酯是一個含有兩個以上異氰酸官能基R-(N=C=O)n≥2的分子,而多元醇是一個含有兩個以上羥基官能基R'-(OH)n≥2的分子。反應產物是包含有胺基甲酸酯基 -RNHCOOR'-的聚合物。異氰酸酯會和任何含有活潑氫離子的分子發生反應。更重要的是,異氰酸酯會和水反應生成脲鍵並放出二氧化碳。它們還會和聚醚胺反應生成聚脲。商業製造時,液態異氰酸酯和包含多元醇、催化劑和其它助劑的混合物反應生成聚氨酯。這兩種組分即通常所指的聚氨酯配方體系。北美稱異氰酸酯為A組分,或叫「ISO」。多元醇和其它助劑的混合物被稱為B組分,或叫「POLY",這種混合物有時也被稱作樹脂或樹脂混合物。在歐洲,A組分和B組分正好相反。樹脂混合的助劑可以包括鏈增長劑、交聯劑、表面活性劑、阻燃劑、發泡劑、顏料和填料。

聚氨酯中第一個必不可少的的組分是異氰酸酯。含有兩個異氰酸酯官能基的分子叫二異氰酸酯。這些分子也被稱作單體,因為他們是用來生成含有三個以上異氰酸酯官能基的聚合異氰酸酯。異氰酸酯可以分成芳香族的,如二苯甲烷二異氰酸酯(MDI)或甲苯二異氰酸酯(TDI);還有脂肪族的,如六亞甲基二異氰酸酯(HDI)或異佛爾酮二異氰酸酯(IPDI)。聚合的異氰酸酯如聚合二苯基甲烷二異氰酸酯,它是由含有二、三、四或更多異氰酸酯官能基(平均2.7個官能基)的分子混合組成的。異氰酸酯可以通過和多元醇反應生成一種預聚物。當異氰酸酯和羥基官能基的化學當量比率大於2:1時,生成一種准預聚物,當其當量比率等於2:1時,生成真正的聚合物。異氰酸酯的比較重要的性質包括分子結構、NCO含量,功能特性和粘度。

聚氨酯中另一個必不可少的的組分是多元醇。含有兩個羥基官能基的分子叫做二元醇,含有三個羥基官能基的分子叫做三元醇,依此類推。在生產實踐中,多元醇被分為短鏈或低分子量鏈增長劑和交聯劑如乙二醇(EG),1,4-丁二醇(BDO),二乙基乙二醇(DEG),甘油,和三羥甲基丙烷(TMP)。多元醇是一種特殊的聚合物。是由氧化丙烯(PO)、氧化乙烯(EO)、催化加成到含有羥基或胺基的有機物上,或由二元酸如脂肪酸和二元醇如乙二醇或二丙醇(DPG)縮聚而成。PO,EO加成而製得的多元醇為聚醚多元醇。通過縮聚反應製得的多元醇為聚酯多元醇。引發劑、增長劑、和多元醇分子量的不同大大影響聚氨酯的物理狀態和物理性質。多元醇的比較重要的特性包括它們的分子架構、引發劑、分子量、羥基含量、功能特性和粘度。

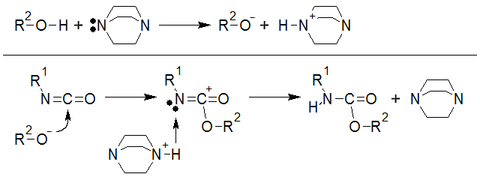

| 叔胺催化的聚氨酯反應機理 |

|

| 水與異氰酸酯反應生成的二氧化碳氣體 |

|

聚合反應使用的催化劑有:叔胺如二甲胺基環己烷,或有機金屬化合物如:月桂酸二丁基錫、辛酸鉍。此外,催化劑的選用可以考慮其是否有利於聚氨酯(凝膠)反應,如1,4二氮雜雙環[2.2.2]辛烷(也叫DABCO或TEDA),或脲(鼓泡)反應,如二(2 -二甲)醚,或者只是催化異氰酸酯的三聚反應,例如辛酸鉀。

聚氨酯最吸引人的一個特性是它們可以做成泡沫。發泡劑如水和幾種鹵化物如HFC-245fa(1,1,1,3,3-五氟丙烷)和HFC-134a(1,1,1,2-四氟乙烷),以及碳氫化合物如正戊烷,被加入到樹脂組分當中,或者從輔助途徑加入。水和異氰酸酯反應生成二氧化碳氣體,生成的氣體填充並且擴展攪拌過程中產生的氣泡。反應分為三個步驟:一個水分子和一個異氰酸官能基反應生成一個胺基甲酸。胺基甲酸不穩定,會分解成為一個二氧化碳和一個胺,生成的胺和更多的異氰酸酯反應生成脲。水的分子量很小,所以即使很少量的水它的莫耳比也很大,也會產生很大量的脲。脲在反應組分中的溶解性很差就會形成一種含有聚脲的獨立的固相。這種聚脲相的濃度和結構T會極大地影響聚氨酯泡沫的性質。選用鹵化物和碳氫化合物時要確保其沸點接近室溫。因為聚合反應是放熱反應,這些發泡劑在反應過程中揮發成氣體。它們填充和擴展蜂窩狀的聚合物體系,形成泡沫。要知道的是,發泡劑不能產生氣泡,它們只是擴散到由攪拌過程中形成的氣泡當中。實際上,高密度微孔泡沫可以在不添加發泡劑,而只是在使用前對樹脂組分預先進行機械發泡。

表面活性劑用於在發泡過程中改善聚合物的特性。用於乳化液體組分,調節氣泡的大小,和穩定氣泡的結構以防塌陷和表面缺陷。硬質泡沫表面活性劑用於生成很小的氣泡和很高的氣泡含量。軟質泡沫表面活性劑用於穩定反應物質同時增大氣泡含量以防止泡沫皺縮。選用表面活性劑時要考慮使用的異氰酸酯、多元醇、組分的兼容性、系統的反應性、工藝條件和設備、工具、部件形狀和製品重量等影響因素。

原材料

[編輯]要製造聚氨酯,需要有兩類至少兩種功能的物質作為反應劑:含有異氰酸酯官能基的化合物,和含有活性羥基(hydroxyl)的化合物。這些化合物的物理化學特性、結構和分子大小會對聚合反應、易加工性及聚氨酯加工後的物理特性產生影響。此外,助劑如催化劑、表面活性劑、發泡劑、交聯劑、阻燃劑,光穩定劑和填料的加入目的是為了控制和改善反應工藝和聚合物的性能。

異氰酸酯

[編輯]合成聚氨酯時要有含有兩個以上官能基的異氰酸酯。據記載,芳香族異氰酸酯占全球二異氰酸酯生產的大部分。脂肪族和脂環族異氰酸酯也是聚氨酯材料家族的重要組成部分但在量上占的比重不大。這有幾方面原因:1,芳香族連結的異氰酸酯基團比脂肪族的反應活性強,2,芳香族的異氰酸酯更經濟實惠,而脂肪族異氰酸酯只有當最終產品要滿足特殊的要求時使用。如:光穩定性好的塗料和彈性體只能由脂肪族異氰酸酯製得。就算是同一級別的異氰酸酯,由於空間結構的不同,官能基的反應活性也有顯著的不同,比如對於2,4-甲基二異氰酸酯,甲基對位的異氰酸酯的活性就比鄰位的反應活性強。

生產異氰酸酯的主要工藝是胺與光氣反應。原材料胺是由相應的硝化物加氫生成,如甲苯二胺(TDA)是由二硝基甲苯生成,然後轉化為甲苯二異氰酸酯(TDI)。二胺基二苯基甲烷或苯基甲烷是由硝基苯生成苯胺,然後轉化為二苯基甲烷二異氰酸酯(MDI)

兩種最重要的芳香族異氰酸酯是:甲苯二異氰酸酯(TDI)和二苯基甲烷二異氰酸酯(MDI)。TDI包括2,4-甲苯二異氰酸酯和2,6甲苯二異氰酸酯兩種異構物,最重要的品種是TDI-80(TD-80),含有80%的2,4-異構物和20%的2,6-異構物。這種混合物大量用於製造聚氨酯軟質塊狀泡沫塑料和模成型泡沫塑料。TDI,特別是粗製的TDI和TDI/MDI混合物可以用於硬質泡沫製品,但慢慢被聚合的MDI取代。TDI-聚醚和 TDI-聚酯預聚物被用於高性能塗料及彈性體預聚物在使用是需用真空抽走TDI單體,以大大減輕其毒性危害。二苯基甲烷二異氰酸酯(MDI)有三種異構物, 4,4'-MDI, 2,4'-MDI,和2,2'-MDI,也可以通過聚合實現甚至增強第三種異構物的功能。

只有4,4'-MDI單體可以買到純的異構物。其產品形態可以是冷凍狀態的固體或者片狀物,或者是熔融態,用於製造高性能的預聚物。單體混合物,含有大約50%的4,4'-異構物and 50%的2,4'-異構物,在室溫下是液體,用於製造噴塗聚脲彈性體的預聚物。4,4'-MDI混合物含有MDI脲酮亞胺,碳二亞胺,和尿基甲酸酯系列,這些物質在室溫下也是液態,用於製造人造革和微空泡沫塑料。4,4'-MDI-乙二醇預聚物可以改善製品的機械性能,但在溫度低於20℃時會凍結。聚合MDI(PMDI)用於硬質的現場澆注、噴塗的泡沫塑料和模成型製品。高性能低聚物含量非常高的聚合MDI用於製造硬質隔熱板材所用的聚氨酯和聚異氰酸酯。聚合改性的MDI(PMDI),仍含有相當數量的MDI單體,用於生產軟質聚氨酯模塑和微孔泡沫塑料。調整相應的4,4'-和2,4'-異構物比率可以改變異氰酸酯混合物的反應和儲存性能,以及製成品的牢固度和其它物理性能。其它的芳香族異氰酸酯包括對苯二異氰酸酯(PPDI),萘二異氰酸酯(NDI),及二甲基聯苯二異氰酸酯(TODI)。

最重要的脂肪和脂環族異構物是1,6-六亞甲基二異氰酸酯(HDI), 1-異氰酸酯-3-異氰酸酯亞甲基-3,5,5-三甲基-環己基(異佛爾酮二異氰酸酯, IPDI),和4,4'-二異氰酸酯二環己基甲烷(H12MDI)。它們被用來生產光穩定的,不黃變的聚氨酯塗料和彈性體。因為脂肪族異氰酸酯單體有毒,它們先要被轉化成預聚物,縮二脲、二聚物、三聚物. HDI廣泛用於耐候、耐磨塗料和清漆之中。IPDI用於製造塗料、彈性體膠粘劑和密封膠H12MDI預聚物用於生產具有優異的光學性能和抗水解的高性能塗料和彈性體。其它的脂肪族異氰酸酯包括環己烷二異氰酸酯(CHDI),四甲基苯二亞甲基二異氰酸酯(TMXDI),和1,3- 二(異氰酸根合甲基)環己烷(H6XDI)。

多元醇

[編輯]多元醇是由單體基團和起始劑生成的更高分子量的物質。它們經常被分為(1)聚醚多元醇,是由含活潑氫的化合物為起始劑,與氧化烯烴在催化劑作用下開環聚合而成。(2) 聚酯多元醇,是由多元酸和多元醇混合脫水縮聚而成。它們又可以根據最終用途進一步分為硬質和軟質多元醇,取決於引發劑的作用和其分子量。考慮到實用性,軟質多元醇的分子量一般在2000到10000(羥基含量18-56)。硬質多元醇的分子量一般在250到700(羥基含量300-700)。分子量從700到2,000(羥基含量60-280)的多元醇用於調節基礎體系的軟硬度,同時增加低分子量的乙二醇在高分子量的多元醇當中的溶解性。

聚醚多元醇根據它們的最終用途可以分成很多種牌號,但它們的大體結構相似。軟質多元醇使用低官能度的引發劑如二丙二醇(f=2)或甘油(f=3)。硬質多元醇使用高官能度的引發劑如蔗糖(f=8),山梨糖醇(f=6),甲苯二胺(f=4),及曼里斯鹼(f=4)。將氧化丙烷加入到引發劑當中直到達到希望的分子量。多元醇加成到氧化丙烯的鏈增長反應由次級的羥基基團終止。為了改變多元醇的兼容性、流變性和反應活性環氧乙烷被作為副反應物加入,以生成任意雜合體雜聚物。環氧乙烷加成後的多元醇含有很高比率的原始羥基,這種羥基比次級羥基有更高的反應活性。由於粘度高(470羥基含量的蔗糖多元醇的粘度是33,000 cps /25℃),醣類引發的多元醇經常用甘油或二甘醇做為共引發劑,以降低粘度以便加工處理。(490羥基含量的蔗糖-甘油聚醚多元醇的粘度為5,500 cps /25℃)。接枝聚醚多元醇(也叫填充聚醚多元醇或聚合聚醚多元醇)含有細微分散的苯乙烯與丙烯腈的共聚物,丙烯腈,或聚脲(PHD)聚合物固體被化學接枝到一個高分子量的聚醚分子骨架內。用以改良低密高彈泡沫塑料的負載牢固度,以及增加微孔泡沫塑料和模注彈性體的韌性。聚脲PHD多元醇用於改善高彈軟泡沫的阻燃性能。固含量從14%到50%,典型使用的是22%和43%.一些用於製造低分子量的硬質泡沫多元醇的引發劑如乙二胺和 三乙醇胺因為骨架中有氮原子的存在而具有內在的催化活性。它們用於增加系統的反應性和構成物理特性,和減少模成型硬質泡沫的鬆軟度。此外還有一種特殊的聚醚多元醇,聚四氫呋喃是由四氫呋喃聚合而製得。它們用於高性能塗料和彈性體。

聚酯多元醇根據組成和運用分成兩類:常規的聚酯多元醇是用原始原材料如高純二元羧酸和二元醇直接縮水聚合而成的,如己二酸和1,4-丁二醇。他們因所選用單體,分子量和支鏈多少的不同而不同。它們雖然較昂貴,並且因粘度較高不容易處理,它們還是具有聚醚多元醇沒有的特性,包括優異的溶解性、耐磨性和耐割裂性能。其它的聚酯多元醇是使用的再生原料。由聚對苯二甲酸乙二醇酯(PET)或二甲基對肽酸鹽(DMT)和二醇類如二甘醇回流蒸餾發生酯交換反應(糖解)製得。這些低分子量的芳香族的聚酯多元醇用於製造硬質泡沫,給多異氰脲酸酯(PIR)板材和聚氨酯噴塗泡沫隔熱材料帶來低成本和卓越的阻燃特性。

還有些特別的多元醇包括聚碳酸酯多元醇,聚己內酯多元醇,聚丁二烯多元醇,和多硫化物多元醇。這些材料用於彈性體、密封劑和膠粘劑等要求很好的耐候性,耐化學品和耐環境衝擊的製品。天然油多元醇采自蓖麻油和其它植物油用於製造彈性體,軟質bunstock,和軟質模塑泡沫。

三氟氯乙烯或四氟乙烯與含有羥烷基乙烯醚的乙烯醚類共聚生成氟化多元醇(FEVE)。FEVE氟化多元醇和聚亞胺酯反應製得的雙組分氟化聚氨酯被用於環境友好型油漆/塗料。因為氟化聚氨酯含有高比率的氟碳鍵,氟碳鍵是所有化學鍵中最穩定的鍵。所以氟化聚氨酯有很好的耐紫外線,耐酸、鹼、鹽、化學品、溶劑,耐候、耐腐蝕、耐真菌和衛生物性能,成為高性能塗料/油漆的首選材料。

擴鏈劑和交聯劑

[編輯]擴鏈劑(f=2)和交聯劑(f=3或更大)是小分子胺類和醇類,在聚氨酯纖維、彈性體、膠粘劑、人造革和微孔泡沫塑料的結構形成過程中起重要的作用。這些材料的彈性就源自聚合物內共聚物硬段和軟段的相分離。聚氨酯硬段充當非結晶態聚醚(或聚酯)軟段之間的交聯劑。這種相分離的發生是由於主要的非極性、低熔點軟段和極性的,高熔點的硬段不兼容。由高分子量多元醇組成的軟段可移動,呈捲曲狀;而由異氰酸酯和鏈增長劑組成的硬段是堅硬、不可移動的,因為硬段是通過共價鍵和軟段相連的,阻止了聚合分子鏈的屬性流動,因此形成了彈性回彈。當發生機械變形時,一部分的軟段被彎曲力拉伸,硬段就沿拉伸方向排列。這種硬段的重定向及因此而產生的氫鍵能形成了很高的抗拉伸強度,延伸率,和抗撕裂性。鏈增長劑的選用也決定材料的彎曲性能、熱性能、和耐化學品性能。最重要的鏈增長劑是乙二醇、1,4-丁二醇(1,4-BDO or BDO)、1,6-己二醇,環己烷二甲醇和對苯二酚雙(2-羥乙基)醚(HQEE)。所有這些二醇類使聚氨酯相分離效果好,形成明確的硬段,可熔融加工。它們當中除乙二醇外均適合用於熱塑性聚氨酯。因為乙二醇是由二苯基聚氨酯經過在高硬段中不適當的降解而得到的。二乙醇胺和三乙醇胺用於軟質模塑泡沫塑料以增加堅硬度和催化活性。二乙基甲苯二胺(DETDA)廣泛用於RIM,及聚氨酯和聚脲彈性體的配方之中。

催化劑

[編輯]聚氨酯催化劑可以分成兩大類,胺化合物和有機金屬化合物。根據它們的特徵,平衡和相對效能還可以進一步分類。傳統的胺催化劑為叔胺類如三亞乙基二胺(TEDA,又稱1,4-二氮雜雙環[2.2.2]辛烷或DABCO),二甲基環己胺(DMCHA),及二甲基乙醇胺(DMEA)。叔胺催化劑的選用原則是它們是否能加速聚氨酯(多元醇+異氰酸酯,或者凝膠)的反應,聚脲(水+異氰酸酯,或鼓泡)的反應,或者異氰酸酯的三聚反應。因為大部分的叔胺催化劑都可以在一定程度上加速上述三種反應,所以選用時也要考慮它們是否對其中一種反應的作用優於另外的反應。比如,四甲基丁二胺(TMBDA)加速凝膠的作用大於鼓泡。 此外,同時加入[[N-[3-(二甲胺基)丙基]-N,N',N'-三甲基-1,3丙二胺]]和 N-(3-二甲基胺基丙基)-N,N-二異丙醇胺可以平衡鼓泡和凝膠反應,雖然前者比後者在重量上更大些。1,3,5-三(二甲基胺丙基)-1,3,5-六氫化三嗪是一種三聚催化劑同時對鼓泡有催化作用。我們也可以從分子結構中了解一些催化劑的強度和選擇性。鼓泡催化劑一般含有一個醚連接兩個碳和一個氮原子例如:二甲胺基雙乙基醚(也稱A-99,以前是聯合碳化物公司的一個產品),和N-乙基嗎啉。強的凝膠催化劑含有替代烷基的氮原子,如三乙胺(TEA), 1,8-二氮雜二環[5.4.0]十一碳-7-烯(DBU),和N-(2-(二甲胺基)乙基)-N,N´,N´-三甲基-1,2-乙二胺(PMDETA)。弱的凝膠催化劑含有環取代的氮原子,如苄基二甲胺(BDMA)。三聚催化劑含有三嗪結構,或者為季銨鹽。二十世紀八十年代出現了兩種趨勢。對充填大型、複雜工具以增加產率的要求導致阻止劑的運用,以保持後端熟化的同時延遲前端的反應。在美國,帶酸官能基和季胺鹽的TEDA和二(2-二甲)醚常作為阻止劑用於模塑軟質泡沫和微孔人造革。隨著人們對審美及環境意識的提高,要求在汽車內裝飾材料中使用不易老化的催化劑,以減少塑料表面的氣味、起霧和髒污。含有羥基或活性胺基的催化劑如:ñ,ñ,N'-二甲基基-N'-羥乙基二(乙基)醚和N'-(3-(二甲胺基)丙基)-N,N-二甲基-1,3-丙二胺在這些應用領域可以取代傳統催化劑和聚合物大分子反應

有機金屬化合物汞,鉛,錫(二丁基二錫),鉍(鉍辛酸),和鋅可用作聚氨酯催化劑。羧基汞類,如新癸酸苯汞,是用於聚氨酯彈性體、塗料和密封劑的特效催化劑,因為它們對多元醇+異氰酸酯反應有很高的選擇性。汞催化劑可以少量添加的情況仍能在後期提供很好的效果。鉛催化劑用於高反應性的硬質噴塗隔熱泡沫塑料,因為它在低溫和高濕的環境下仍然保持高效。因為其毒性,並且含汞和鉛的化合物是危險廢物,人們正在開發它們的替代品。二十世紀九十年代,鉍和鋅的羧酸鹽被用做替代品,但這種原料本身比較短缺。在彈性體應用上,長壽命體系的綠色化並沒有汞催化劑體系的發展迅速。在噴塗泡沫應用上,鉍和鋅在天氣寒冷時不能及時催化前端而且需要其它方法改善以取代鉛。烷基羧酸錫,其氧化物和硫醇鹽被廣泛用於各種聚氨酯。比如,二丁基二錫是聚氨酯膠黏劑和密封劑的標準催化劑。丁基硫醇錫用於微孔彈性體,二丁基氧化錫用於聚氨酯漆和塗料。硫醇錫鹽用於含水的配方,因為羧酸錫容易水解

表面活性劑

[編輯]表面活性劑用於改善泡沫和非泡沫聚氨酯的特性。它們是聚二甲矽氧烷-聚氧化烯的塊狀共聚物,矽酮油劑,壬基苯酚醚類,和其它有機化合物。在泡沫塑料中,它們用於乳化液相,調整氣穴大小,穩定氣穴結構以防止塌陷和次表面空。在非泡沫塑料中,它們用於排氣和消泡,也作為潤濕劑,和用於減少表面缺陷,如針孔,橘皮和斑點。

分類

[編輯]- 聚氨酯軟質泡沫製品:汽車坐墊、沙發墊

- 聚氨酯硬質泡沫製品:隔熱材料、衝浪板芯材

- 聚氨酯彈性體製品:軟管、輪胎、鞋底

- 聚氨酯製品

-

聚氨酯椅子

-

聚氨酯隔熱層

-

聚氨酯輪子

性質

[編輯]化學性質

[編輯]聚氨酯抗多種酸鹼和有機溶劑腐蝕,因此經常被用在橡膠製品在惡劣環境下的替代品。

物理性質

[編輯]聚氨酯的力學性能具有很大的可調性。通過控制結晶的硬段和不結晶的軟段之間的比例,聚氨酯可以獲得不同的力學性能。因此其製品具有耐磨、耐溫、密封、隔音、加工性能好、可降解等優異性能。

劣化

[編輯]在合成初期的性能有抗張力、耐摩擦性、優越的耐油性,但當素材合成的時點之後開始劣化。且在高濕度的環境之下,劣化的情況會加速[4]。這種劣化,與使用次數無進一步的關係連結。

生產

[編輯]按異氰酸、多元醇和水等的配比不同,可以合成硬泡和軟泡等泡沫材料。美國和歐洲聚氨酯泡沫均以軟泡為主,占泡沫比例分別為60%和57%,硬泡占比分別為40%和43%。英國IAL諮詢公司分析顯示,2010年中國超過美國成為世界最大的聚氨酯生產國。[5]

聚氨酯硬質泡沫導熱係數小,硬度高,被廣泛應用於汽車、冰箱等內襯體的填充。在當今能源緊缺的情況下,聚氨酯材料可以作為牆體內層塗料(因為聚氨酯極其易燃,所以作為塗料時要加入阻燃劑),以達到室內保溫效果。聚氨酯是生活中最常見的一種高分子材料,廣泛應用於製作各種「海綿」製品。以及避震、抗摩擦用途的彈性材料,例如鞋底、拖拉機及坦克的履帶襯底和田徑運動的跑道,以及作為天然橡膠的替代品,例如醫用製品的護套及保險套等。

回收

[編輯]聚氨酯材料在自然條件下極難分解,現在廣泛採用的處理方法是燃燒法,燃燒後的氣體經過水,以溶解其中的NO2等易溶解的有毒物質,在燃燒過程中還會生成氰氫酸(HCN),氰氫酸易溶於水,產生的CN−離子有劇毒,所以通過燃燒廢氣的水要經過特殊處理。如果把聚氨酯深埋地下,需要幾十年才能分解,分解物的成分目前還沒有相關研究材料,但可能是無毒無害的。另外一種回收方法是裂解法,通過高溫等條件,裂解為一些小分子化學物質,可用於生產燃油等有用材料。現今已有相關的科研報告和成果,但尚未應用於工業生產。

參考資料

[編輯]- ^ 存档副本. [2023-06-19]. (原始內容存檔於2023-06-19).

- ^ 存档副本. [2023-06-19]. (原始內容存檔於2023-06-19).

- ^ 劉益軍主編. 聚氨酯树脂及其应用. 北京:化學工業出版社. 2012年1月: 1–5. ISBN 978-7-122-12481-4.

- ^ 張田吉昭; 中尾政之. 失敗事例>加水分解でポリウレタン製のゴムローラが変質した. 失敗知識データベース. 畑村創造工學研究所. [2012-04-15]. (原始內容存檔於2011-04-15).

- ^ 陳鼎南; 陳童. 聚氨酯制品生产手册. 化學工業出版社. 2014-11-01. ISBN 9787122214317.

外部連結

[編輯]- Center for the Polyurethanes Industry: information for EH&S issues related to polyurethanes developments

- Polyurethane synthesis (頁面存檔備份,存於網際網路檔案館), Polymer Science Learning Center, University of Southern Mississippi

- Polyurethane Foam Association (頁面存檔備份,存於網際網路檔案館): Industry information, educational materials and resources related to flexible polyurethane foam

- PU Europe: European PU insulation industry association (頁面存檔備份,存於網際網路檔案館): (Formerly BING) European voice for the National trade associations representing the polyurethane insulation industry.

- ISOPA: European Diisocyanate & Polyol Producers Association (頁面存檔備份,存於網際網路檔案館): ISOPA represents the manufacturers in Europe of aromatic diisocyanates and polyols]